組み込まれる設備・製品によって仕様の変わる碍子は、最終的には焼成によって完成します。

基本的に焼き物は熱を加えると縮むため、焼成後の姿が図面通りのサイズになるよう、成型しなくてはいけません。精度の高い碍子を作るには長年の経験と知識が必要不可欠です。

共和碍子では職人を多く抱え、ひとつひとつの作業に丁寧に取り組んでいます。

このページでは弊社の有する加工技術や設備についてご紹介いたします。

高い加工技術

碍子をはじめとしたセラミック部品作りには職人の加工技術は欠かせません。

より完成度の高い製品づくりのために、共和碍子が有する加工技術の一例をご紹介いたします。

ネジ加工技術

全長300mmのネジ加工は、工業用高温炉用に製造したもの。 この長いネジの溝加工は焼成前に溝をつけ、焼成後に図面通りのサイズを実現させるという高度なテクニックが必要です。

加工後の切削が不要のため、コストダウンにつながります。

手作業による旋盤加工技術

碍子などセラミック部品を製造するなかで、旋盤による加工は非常に難しい加工方法です。

例えば電気機器に組み込まれる部品は加工面が狭かったりするなど、全てを旋盤加工機で実現するのはとても難しいのが実状です。

共和碍子では工作機械では実現できない微妙な精度を、職人がその経験を生かして手作業で旋盤加工機を操ることにより困難な加工を実現いたします。

プレス加工技術

プレス加工によってセラミック部品を製造する場合、その金型に最適なパウダーを配合し、作りだすことと、それを適切に使用するノウハウが求められます。共和碍子ではこのノウハウを熟練した職人が積み重ねてきました。

そのためお客様がお求めの仕様を、プレス加工を用いて実現することが可能です。

押し出し成型技術

共和碍子では押し出し成型技術ももちろん有しております。

ハニカム構造のセラミック部品を製造する際などに押し出し加工を用いて製造します。

新技術への取り組み

共和碍子では今のレベルだけにとらわれず、新しい技術の導入を目指し、実用化に向けて取り組んでいます。

興味のある方はぜひお問合せくださいませ。

より複雑な形状を低コストで

3次元対応の切削機導入を目指しています。

立体的でより複雑な形状に金型なしで対応できるため、コスト面の問題を解消できます。

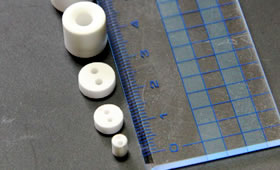

コンパクト化

より軽量・より小さなサイズに対応できるように、技術を磨いています。現在は1mmのサイズまで対応できるようになりました。時代のニーズに合わせた製品作りを心掛けています。

設備紹介

シャトルキルン(L.P.G)

製品を乗せた台車を炉内に収納したまま焼成するバッチ式の焼成炉(キルン)です。

酸化焼成炉に加え、還元雰囲気炉にも対応。また、すべて自動制御になっております。

電気窯

小型の電気用焼成窯です。電気釜は陶芸製作のための個人用から工業用品向けまで幅広いですが、小ロット製造の際や試作にも対応でき、大変便利です。

短納期用焼成窯

ガス使用の小型焼成窯です。小ロット専用に使っている窯のため、納期短縮が可能です。